行业新闻

硅基OLED开发周期及工艺流程全解析

2015-12-08 17:43:37

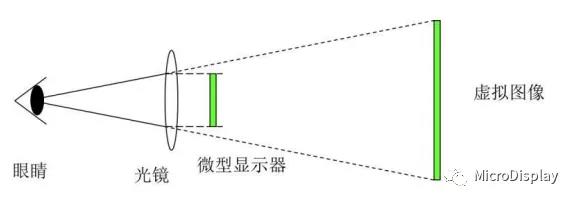

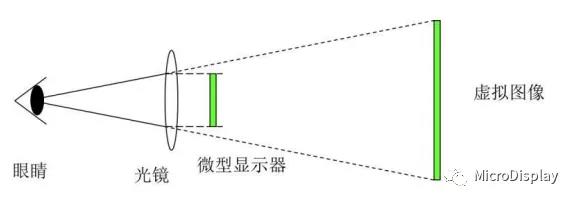

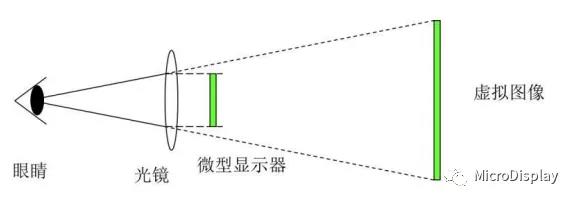

OLED微型显示器是指尺寸小于1英寸的显示器,为OLED显示器的细分类别。OLED微型显示器集电子技术、光学技术、材料技术、半导体技术等于一体,除具有OLED自发光、响应速度快、工作温度范围宽、全固态等特点外,还具有体积小、重量轻、功耗低、PPI高等特点,主要用于近眼式显示系统,是近眼式显示系统的核心器件,通过光学镜头实现虚拟图像的放大效果,其工作原理如下图所示:

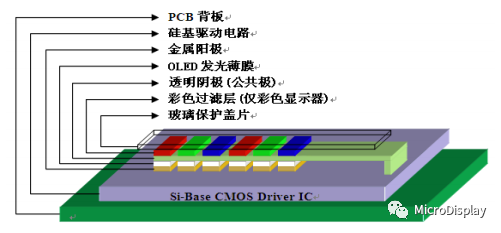

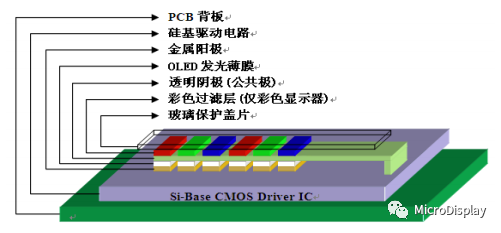

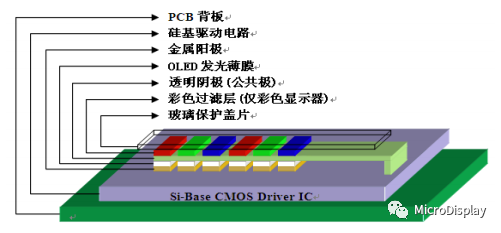

OLED微型显示器主要工艺系将有机发光器件制作在已集成视频信号处理和像素驱动阵列的单晶硅集成电路芯片上,并为每个像素配备输出电流可控的CMOS晶体管和电荷存储电容,从而实现有机发光器件与CMOS电路相结合的技术。

OLED 微型显示器的典型结构图

OLED微型显示器采用静态驱动方式,具有存储效应,可进行100%负载驱动,这种驱动无占空比问题,不受扫描电极数的限制,可以对各像素独立进行输出电流的选择性调节,易于实现高亮度和高分辨率。OLED微型显示器可以实现红、绿、蓝三基色亚像素的独立亮度调节,因此可实现彩色化和高灰阶。

OLED微显示行业处于早期发展阶段,军用领域是相关产品在早期发展阶段的切入点,产品应用主要包括瞄准观察系统(如轻武器系统用瞄具、手持观察类仪器、装甲车辆炮长镜等)、头盔系统(如单兵作战头盔等)和模拟训练系统(如模拟训练头盔等),是国防现代化、信息化建设的重要组成部分。但同时,目前正在积极向医疗器械、工业检测等民用领域拓展。

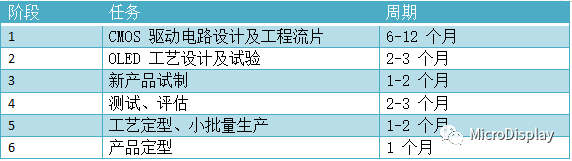

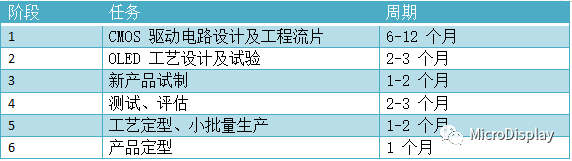

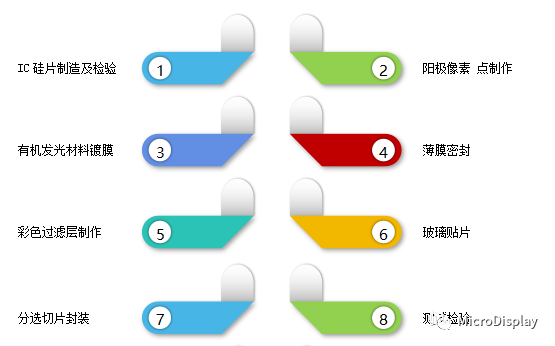

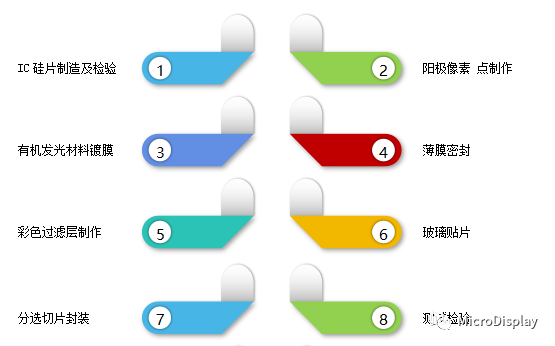

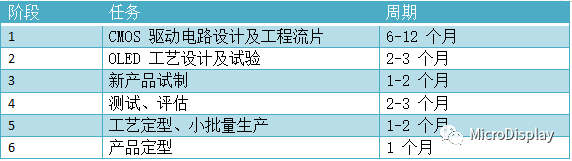

据悉,对于硅基OLED新产品开发,主要包含驱动电路设计及工程流片、OLED工艺设计及试验、新产品试制、测试、评估、工艺定型、小批量生产和产品定型等环节,具体流程及开发周期如下:

目前国内对OLED微型显示器的研发企业主要侧重于OLED有机发光结构及其器件的关键制造工艺等方面,包括高精度像素制备、有机发光结构、密封、后封装显示模组设计、测试等,但是近几年已经开始逐渐包含OLED微型显示器的CMOS驱动电路的开发,表现为开发设计出满足要求的IC驱动电路设计方案后,交由相关硅片代工厂进行代工流片,公司对样品硅片进行工艺验证以测试IC驱动电路是否满足实际生产需求。

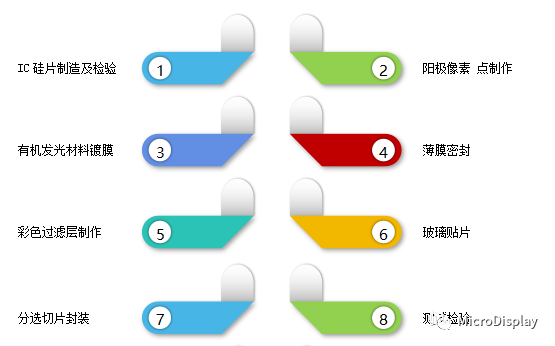

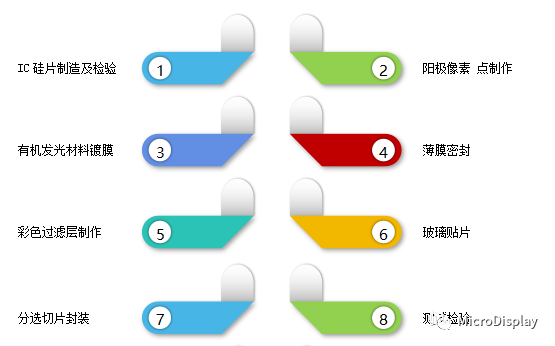

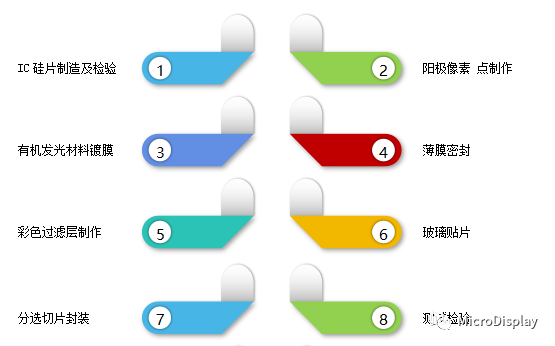

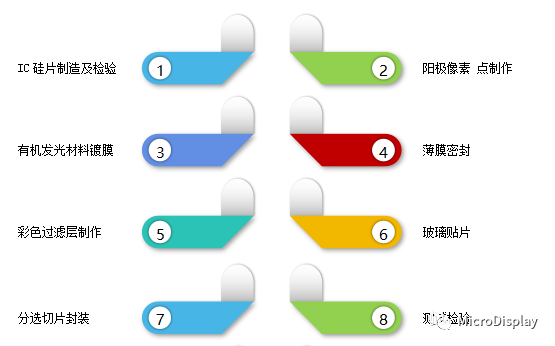

IC硅片由芯片代工企业根据企业提供的CMOS集成电路设计图进行代工生产,企业将基于硅片制作OLED微型显示器。企业在流片前都会对IC硅片进行检验,并在试用后由检验部门进行相关指标检测、产品性能评定等工作。阳极像素点制作系将金属阳极制作在硅片上,主要包括光刻、金属镀膜工序。光刻工序将显示器像素图形从掩膜版转移到硅片上,确定显示器尺寸大小和对位标记。金属镀膜工序完成金属阳极的蒸镀,起到连接硅片驱动电路和OLED有机发光层的作用。有机发光材料镀膜系在制作完阳极的硅片上蒸镀空穴传输层、发光层、电子传输层、阴极层在内的多层有机发光材料薄膜,是影响显示器产品性能的关键工序。薄膜密封是指在硅片表面生成致密的薄膜,以达到阻挡水分子、氧气分子的作用,属于OLED微型显示器的关键工序,成膜质量关系到整个OLED微型显示器的寿命和良品率。密封工序完成后,OLED微型显示器可发出白光,彩色过滤层制作是指在白光基础上依次在硅片上制作R、G、B三原色彩色过滤层,实现三原色像素点制作,通过三原色的不同组合实现彩色显示,主要包括涂胶、光刻、显影和烘干4个工序。如生产白光产品,则在密封后不需要彩色过滤层。在OLED微型显示器主体结构完成后,需要加装玻璃盖片以保护显示器。切片分选封装为OLED微型显示器的后段生产工艺,该工序主要使用切片机将硅片切割成独立的微型显示器,再完成后续的取片和贴片、焊线、封焊口等封装工序,根据显示器尺寸不同,一片8英寸硅片可分割为几十至数百个显示器。在封装工作完成后,为保证产品质量,公司会根据光电性能、电气功能等要求对显示器进行整体检测,检测合格的产品将送入库房等待出货,出货前需完成产品复检、调试。免责声明:本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。